[한국경제] 리튬이온배터리 분리막 얇게 더 얇게…R&D 경쟁_2024.07.08

-

10회 연결

-

0회 연결

본문

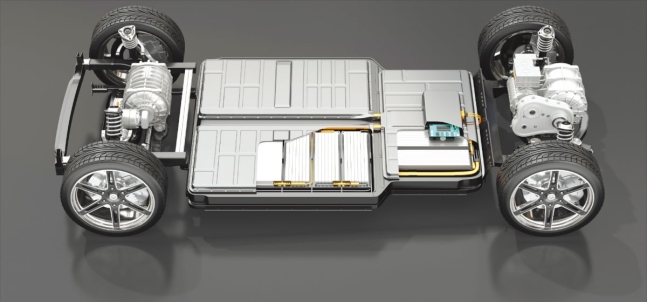

리튬이온 배터리를 구성하는 4대 소재는 양극재, 음극재, 분리막, 전해질이다. 배터리 종류에 따라 다르지만 각 소재가 배터리 셀에서 차지하는 가격 비중은 양극재 50%, 음극재 15%, 분리막 13%, 전해질 6%, 동박 5% 등이다. 4대 소재의 비중이 90%에 육박한다. 그만큼 이들 소재의 가격 경쟁력과 기술력이 배터리 셀의 상품성을 좌우한다는 의미다. 이 가운데 분리막과 전해질은 어떤 역할을 하는지 알아본다.

안정성을 담당하는 분리막은 네 가지 역할을 맡는다. 첫째, 이름에서 알 수 있듯 배터리 내부에서 양극과 음극이 접촉하지 않도록 물리적으로 분리해준다. 배터리 내부 온도가 올라가면 액체 전해질이 말라 양극과 음극 사이 단락(short)이 발생해 화재나 폭발로 이어질 수 있다. 절연층인 분리막은 이런 상황이 일어나지 않도록 막아준다. 둘째, 눈에는 보이지 않는 ‘포어(pore)’라는 기공을 통해 리튬이온이 양극과 음극을 이동할 수 있도록 통로 역할을 한다. 이 통로로 리튬이온은 양극과 음극을 오가면 배터리가 충·방전된다.

셋째, 배터리 내부 온도가 일정 수준 이상 올라가면 분리막 표면에 있는 기공이 막히면서 리튬이온 이동을 차단한다. 뜨거운 열에 비닐이 수축하는 것과 같은 원리다. 열이 오르는 상황에서 기공을 닫아 단락이 일어나지 않도록 하는 것이다. 넷째, 높은 기계적 강도를 지닌 분리막은 강한 힘을 받을 때 배터리 내부에서 발생하는 부산물이나 이물질이 두 극 사이를 오가는 것을 막는다. 역시 안전성을 확보하는 것이다.

분리막의 역할 자체는 배터리 용량과 무관하다. 하지만 분리막의 두께가 얇으면 같은 부피 내 양극과 음극 활물질을 더 넣어 에너지 밀도를 높일 수 있다. 그래서 분리막 두께를 줄이는 연구도 많이 진행되고 있다. 배터리에서 사용하는 박막 분리막의 두께는 5~30마이크로미터(㎛)로 매우 얇다. 기공의 크기는 10~500나노미터(㎚) 정도다. 배터리업체들은 기계적 강도는 더 높으면서 두께는 더 얇은 분리막 개발에 공을 들이고 있다.

분리막 제조 방식은 습식과 건식 두 가지로 나뉜다. 리튬이온이 오가는 기공을 어떻게 만드느냐에 따라 갈린다. 건식 제조는 필름 원단을 당겨 폴리프로필렌(PP)이나 폴리에틸렌(PE) 결정의 계면 사이를 벌려 기공을 만드는 방식이다. 비교적 제조 공정이 간단하다. 습식 제조는 PE에 기름을 섞고 여러 첨가제를 넣어 고온과 고압으로 반죽해 필름을 뽑아내는 방식이다. 이후 분리막을 냉각해 성형할 때, PE와 기름이 분리된다. 그 기름을 용매 추출로 뽑아내면 그 빈 자리가 기공이 된다.

건식과 습식은 각각 장단점이 있다. 건식은 제조 공정이 간단하지만 기공의 크기가 불균일하고 습식과 비교해 기계적 강도가 약하다. 습식은 기공 크기를 균일하게 만든다는 장점이 있지만 제조 공정이 복잡해 값이 상대적으로 비싸다. 과거 분리막엔 ‘베이스 필름’이라는 원단 필름 소재를 하나만 사용했는데 최근엔 분리막 성능을 강화하기 위해 다양한 소재와 코팅 방식을 적용한다.

코팅을 통해 분리막의 안전성은 한층 높아졌다. 코팅 방식은 내열 코팅과 접착 코팅으로 나뉜다. 내열 코팅은 분리막 원단 필름에 고내열 바인더와 세라믹 입자를 코팅해 원단의 수축을 억제한다. 접착 코팅은 분리막 원단 필름에 접착 바인더를 코팅하고 이를 극판과 접착해 안전성을 높이고 변형을 방지하는 방식이다.

국내 분리막 기업으로는 SK아이이테크놀로지, 더블유씨피, LG화학이 있다. LG화학은 일본 도레이와 합작공장 형태로 분리막을 생산 중이다. 삼성SDI는 분리막 코팅 기술을 내재화했다. 2013년 자체 연구개발을 시작해 2014년 구미사업장에 분리막 생산라인을 지었다. 이 회사는 분리막 표면에 세라믹 코팅, 바인딩 코팅을 동시에 하는 ‘고내열성 접착 분리막’을 개발한 바 있다.

관련 기사 링크 바로가기-> https://n.news.naver.com/article/015/0005007103

댓글목록 0